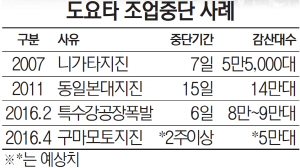

도요타자동차의 일본 내 완성차 생산 라인이 지난 3개월 사이 두 차례나 멈춰 서면서 ‘효율경영’의 대명사로 여겨져 온 도요타식 생산시스템이 또다시 시험대에 올랐다. 도요타는 전 세계 최고경영자(CEO)들이 견학을 자청할 정도로 생산시스템의 효율성을 자랑해왔지만 지난 2월 부품공장 폭발사고에 이어 최근 구마모토현 지진으로 두 달 사이 14만대 이상의 차량 생산에 차질을 빚으면서 위기에 취약한 민낯을 드러냈다.

18일(현지시간) 월스트리트저널(WSJ)은 구마모토 지진의 여파로 일본 주요 기업들의 생산이 줄줄이 차질을 빚고 있다며 2011년 동일본대지진 당시 문제시됐던 일본 부품 서플라이 체인의 취약성이 또다시 부각되고 있다고 전했다. 특히 도마에 오른 것은 일본의 대표 제조사인 도요타자동차다. 도요타는 구마모토현에 위치한 납품업체 아이신정기로부터 자동차 도어 제어장치를 공급받지 못한다는 이유로 일본 전국에 위치한 16개 공장 가운데 15곳의 26개 생산 라인 가동을 23일까지 단계적으로 중단하고 있다. 빡빡하고 ‘효율적’으로 운영되는 서플라이 체인이 비상상황에서 유연한 대처를 불가능하게 했다는 것이 WSJ의 분석이다.

최소 5만대의 생산 차질을 초래한 이번 결정은 도요타가 2월 아이치현 특수강 공장에서 발생한 폭발사고 여파로 6일간 일본 내 모든 공장가동을 중단시킨 지 불과 2개월여 만에 나온 것이다. 특히 당시 도요타가 생산시스템을 대대적으로 정비한 지 두 달여 만에 또다시 생산중단 사태가 반복된 것이어서 일본 산업계가 받은 충격은 제법 크다. 일본 증권가에서는 4~6월 도요타 영업이익이 300억엔(약 3,200억원) 정도 쪼그라들 것이라는 비관적 전망도 흘러나온다. 아이신정기 구마모토 공장은 현재 변전설비 등이 복구되지 않아 일러야 다음달 초에나 정상 조업이 가능한 상황으로 알려졌다.

도요타는 수만 가지 부품을 분산 생산한 후 본체 조립 라인에서 완성하는 전형적인 완성차 생산시스템을 혁신적으로 개선, 재고에 의존하지 않는 실시간 생산시스템(JIT·적시생산방식)을 운영하고 있다. 이는 비용절감과 제품의 질 향상 등 장점이 많은 시스템이지만 특정 핵심 부품을 만드는 공장이 멈추거나 부품 운송이 어려워질 경우 작은 사고 하나가 차량 생산 전체를 뒤흔드는 결과를 낳을 수 있는 치명적인 약점이 있다. 2011년 동일본대지진 당시에는 물론 1997년과 2007년에도 반복적으로 도요타 공장이 멈춰 선 것은 이 때문이다.

도요타는 번번이 대처법을 궁리해왔지만 이번 지진을 계기로 달라진 것이 없다는 결론이 나온 점이 도요타 최고경영진을 고민에 빠지게 하고 있다. 도요타 고위관계자는 “모든 부품 생산을 분산시킬 수는 없다”며 “분산을 시키더라도 생산을 위탁할 대체공장의 생산능력에 한계가 있기 때문에 즉시 대응은 불가능하다”는 입장을 밝혔다. 그러나 일각에서는 도요타가 다양한 협력사와 원만한 관계를 맺는 데 별다른 노력을 기울이지 않았기 때문에 같은 결과가 되풀이되고 있다는 지적이 제기된다. 닛케이비즈니스는 “현시점에서 도요타가 기울인 노력을 평가, 단언하기는 어렵다”고 평가했다.

한편 소니와 후지필름 등 이번 지진으로 생산에 차질을 입은 다른 기업들은 대체 생산거점을 발 벗고 찾아 나섰다. 소니는 구마모토 공장에서 만들던 이미지센서용 반도체 일부 품목을 후지쓰의 미에현 공장에서 위탁 생산하는 방안을 검토하고 있다. 액정 패널용 부품 생산으로 세계 시장 점유율이 40%에 달하는 후지필름은 구마모토 공장에서 생산하던 편광판용 보호필름을 가나가와·시즈오카현의 자사 공장으로, 액정패널용 회로원판을 만드는 호야는 한국과 대만의 자사 공장에서 생산을 대체할 계획을 수립했다.

/이수민기자 noenemy@sedaily.com

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >