※ 환경을 생각하는 뉴스레터 '지구용'에 게재된 기사입니다.[구독링크]

지난번 바이오 플라스틱 소식을 전해드리면서 화학소재기업인 휴비스가 국내에서는 처음으로 썩는 페트(PET) 섬유 기술을 개발했다고 말씀드렸죠? 그래서 이 썩는 PET를 만드는 휴비스의 전주 공장에 다녀온 얘기를 풀어볼까 합니다. 썩는 PET는 어떻게 만들어지는지 공장 구석구석을 돌아다녀봤습니다. 기술을 개발한 휴비스의 대전 연구소에도 들러서 연구원님들에게 썩는 PET가 뭔지 얘기도 들어봤습니다.

바이오 플라스틱의 종류는 다양합니다. 포장재로 많이 쓰는 PLA(Poly Lactic acid)와 PHA(Poly hydroxy alkanoate), 비닐 봉지나 필름 용도로 많이 사용하는 PBAT(Polybuthylene Adipate-co-Terephthalate) 등 많은 바이오 플라스틱이 있습니다. 사실 이런 바이오 플라스틱은 결정적으로 옷감으로는 사용하지 못합니다. 소재의 물성 때문인데요. 쉽게 썩는 만큼 변형도 쉽고, 열??이나 물??에도 약하기 때문입니다. 해마다 버려지는 섬유 폐기물이 920만톤. 전 세계 섬유 시장의 90%를 플라스틱이 재질인 PET나 나일론, 아크릴 등 합성 섬유가 차지하고 있다고 합니다. 결국 바이오 플라스틱으로 옷을 만들지 못하면 섬유 폐기물 문제를 해결하기가 쉽지는 않을 겁니다.

생분해 섬유 기술을 개발하려는 노력은 이전부터 계속돼 왔습니다. 생분해가 가능한 나일론은 벨기에의 솔베이 사가 상용화에 성공했다고 합니다. 이번에 소개할 휴비스라는 기업도 이미 오래 전에 썩는 섬유 기술을 개발하기는 했습니다. 하지만 상용화하기는 쉽지 않았다고 합니다. 그래도 이후에도 꾸준히 기술을 개선해 드디어 올해 4월에 상용화에 성공했다고 합니다. 이미 아웃도어 의류 업체에 납품도 한다고 하네요. (휴비스의 생분해 PET 홍보 영상을 보시려면 여기를 눌러 주세요)

썩는 PET는 기존 일반적인 PET에 PLA나 옥수수 중합체 등 바이오 매스를 섞어서 만듭니다. 긴 쇠사슬처럼 생긴 PET 중합체 중간 중간에 끊어지기 쉬운 바이오 매스가 자리를 잡게 해 나중에 플라스틱을 땅에 묻으면 이 바이오매스 부분이 끊어지면서 분해가 쉽게 일어나게 하는 방식으로 이해하면 될 듯합니다. 두 원료의 최적의 물성을 찾아내는 것이 기술이라고 합니다. 그리고 더 자세한 건 '비밀'이라고. 고분자 상태에서 원료를 섞기 때문에 PET는 재활용된 것도 사용할 수 있답니다. 지금은 생산 초기 단계라 일반 PET를 사용하는데 고객이 필요로 할 땐 재활용된 PET로 생산이 바로 가능하답니다. 바이오 매스 비중을 늘리면 물성은 다소 약화되지만 더 잘 썩는 제품도 만들 수 있습니다. 다양한 물성을 만들어 낼 수 있는 게 장점 중 하나라고 합니다.

얼마나 잘 썩을까요? FITI 시험연구원과의 테스트를 진행한 결과 일정 조건에서 땅에 묻으면 2~3년 내 완전히 생분해될 수 있답니다. 같은 시간이면 일반 PET는 전혀 썩지 않는데요, 알맞은 온도와 습도가 유지되면 6개월 정도면 90% 가까이 분해가 가능합니다. 대전 연구소에서 진행 중인 생분해 테스트를 보고 왔는데 정말 열심히(?) 썩어가고 있었습니다.

휴비스가 개발한 생분해성 페트가 분해가 쉽게 일어남에도 옷감의 재료로 사용할 수 있는 것은 기존 바이오 플라스틱과는 달리 섬유용으로 알맞은 물성을 갖고 있기 때문입니다. 김춘기 휴비스 대전연구소 수석연구원님이 가장 많이 사용되는 바이오플라스틱 PLA와 비교해서 잘 설명을 해주셨습니다. 우선 PLA의 경우 공기 중에서의 사용 수명이 6개월~1년 정도인데 비해 생분해 PET는 4~10년 정도라고 합니다. 내구성도 생분해 PET는 4.8년 정도면 물성 저하가 일어나는데 비해 PLA는 1.3년 정도면 내구성에 문제가 생기기 시작한다고 합니다.

다림질이 필수인 옷에 사용하는 만큼 내열성도 중요한데요. 최근에는 건조기를 많이 사용하면서 내열성은 더 중요하게 됐다고 합니다. 그런데 PLA는 160도 정도에서 녹기 시작하고 그 전에 딱딱하게 변하는 온도는 이보다 낮아서 문제가 생긴답니다. PLA도 의류에 사용되기는 하는데 다림질을 하지 못해 환자복 등 극히 일부 의류에만 사용되고 있습니다. 하지만 생분해 PET는 190도 정도에서 녹아 내열성이 훨씬 우수합니다. 유해성 실험도 진행한 결과 생분해 PET가 분해된 땅에 무와 새싹 보리를 심어보니 식물 생장에도 전혀 문제가 없었다고 합니다.

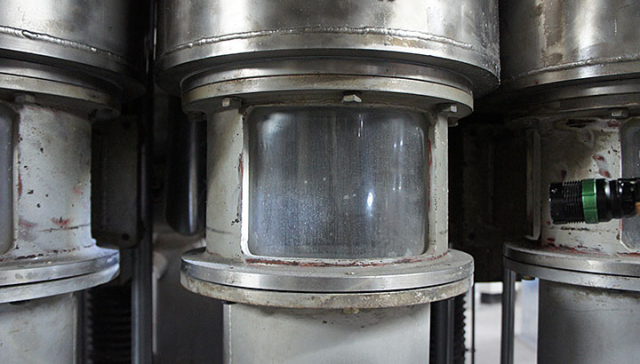

생분해 PET 섬유 생산 방식은 일반 PET 생산 방식과 거의 비슷합니다. 단순하게 설명하면 원료를 중합한 다음에 실을 뽑아 내는 방사라는 과정을 거칩니다. 이후 실을 늘여 원하는 물성을 만드는 연신이라는 공정이 진행됩니다. 이 실을 길게 만들 때(장섬유)는 바로 포장하면 되고 솜 같은 단섬유로 만들 경우에는 일정 길이로 자르는 커팅을 한 뒤 포장을 합니다. 생분해 생산시설이 있는 휴비스 전주공장은 건물 옥상에 원료를 투입하는 저장탱크가 있고, 아래층으로 내려오면서 방사-연신-(커팅)-포장 등의 공정이 진행됩니다.

공장 내부는 쾌적까지는 아니더라도 상당히 깨끗했습니다. 쉴 새 없이 돌아가는 기계 때문인지 소음은 좀 심했고, 살짝 더운 감도 있었습니다. 옥상 바로 아래 3층은 원료에서 실을 뽑아내는 방사 과정이 진행되고 있었습니다. 투명한 원통형의 기계에서 끊임없이 실이 뽑혀져 나오고 있는 게 보였습니다. 한 곳에서 2,500가닥의 실이 뿜어져 나온다고 합니다. 뽑혀진 실은 연신 과정, 실을 늘려서 원하는 물성을 갖게 하는 과정을 거칩니다. 기계 한 대에 20개 정도의 실이 뽑혀져 나오는 사출구가 있는데 여기서 나온 이 수천 갈래의 실이 모여 하나의 긴 벨트 모양으로 뭉쳐 아래 공정으로 운반됩니다.

아래 층에서는 꼬불꼬불해진 실을 식히는 과정을 거쳐서 포장 단계로 넘어가게 됩니다. 에디터가 본 건 실 모양의 장섬유를 생산하는 과정인데 단섬유를 생산할 때는 자르는 과정이 한 번 더 필요합니다. 수백 가닥이 꼬여진 실을 자르면 나풀나풀 거리는 솜같은 섬유를 얻을 수가 있습니다.

10년 전 휴비스가 썩는 PET 관련 기술을 개발했을 때는 시장이 너무 작아서 수지를 맞추기가 어려웠다고 합니다. 하지만 지금은 분위기가 많이 달라졌고, 옷을 만드는 기업들의 관심도 많이 늘어났다고 합니다. 물론 휴비스의 썩는 PET가 환경에 '백퍼센트' 긍정적으로 작용하지는 않습니다. 썩는 과정에서 이산화탄소가 발생하고 산소가 없는 곳에서 썩는다면 메탄가스도 나옵니다. 하지만 늘 그렇듯 첫 술에 배부를리는 없을 겁니다. 조금씩 조금씩 상황이 나아지는 방향으로 나아간다면 휴비스에 ‘박수’를 보내고 싶습니다.

/팀지구용 use4us@sedaily.com

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >