한국생산기술연구원이 추가 금형 없이 3D 설계 데이터만으로 맞춤형 생산이 가능한 ‘디지털 유연성형 토탈 솔루션’을 제시했다.

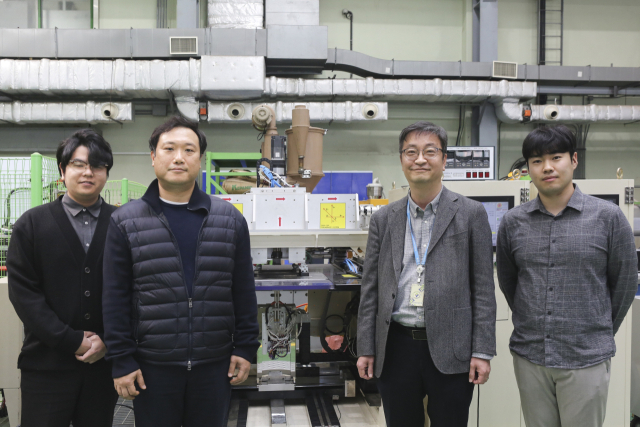

생기원은 유연생산연구부문 박남수 수석연구원, 송정한 수석연구원 공동 연구팀이 시뮬레이션, 공정 최적화, 장비 제어기술을 통합해 기존 점진성형기술의 한계를 극복했다고 11일 밝혔다.

금속 성형은 공정 과정에서 제품의 형상이 조금만 바뀌어도 새로운 금형 제작이 필요해 시간과 비용이 많이 든다. 컴퓨터 수치 제어(CNC·Computerized Numerical Control) 장비로 판재를 반복해서 누르는 방식으로 원하는 형상을 만드는 점진성형기술이 사용되고 있으나 성형 시간이 길고 압흔이 남는데다 강도 높은 소재에는 적용이 어려운 문제가 있다.

연구팀은 3D CAD 설계 데이터를 기반으로 성형 경로, 속도, 마찰 조건을 자동 산출·제어하는 기술을 개발했다.

시뮬레이션을 통해 소재의 물리적 특성을 정밀하게 분석하고 점진적 성형 과정에서 발생하는 변형을 예측할 수 있어 최적의 가공조건을 도출할 수 있다.

3D CAD 설계 데이터를 CNC 장비가 이해할 수 있는 언어로 변환하는 G코드 자동 변환기술을 개발해 설계 데이터가 성형 공정에 바로 반영되도록 했다.

성형 공구의 반복적 접촉으로 인한 압흔문제를 해결하기 위해 진공 기반 성형 모듈도 개발했다.

진공 방식으로 판재를 고정해 성형 중 소재가 불규칙하게 움직이는 것을 방지하고 성형 압력을 균등하게 분산시켰다.

이를 통해 공구 압력으로 인한 표면 손상을 줄이는 동시에 넓은 면적을 한 번에 성형할 수 있어 성형 시간을 단축할 수 있다.

연구팀은 또한 두 개의 CNC 장비를 실시간으로 동기화하는 제어 시스템을 개발하고 장비 하단에 국부 열원 모듈을 적용해 성형 정밀도를 높였다.

두 개의 성형 공구가 상·하부에서 독립적으로 직동해 국부적으로 가해지는 힘을 제어할 수 있어 복잡한 형상도 세밀한 조정이 가능하다.

또한 특정 부위에 열을 가하는 국부 열원 모듈을 적용해 타이타늄, 마그네슘 등 성형이 어려운 소재도 정밀하게 가공할 수 있다.

개발된 성과는 생기원 뿌리분야 대표과제를 통해 창출되어 자동차 부품, 가전제품, 의료기기 등 다양한 생산현장에서 기업들과 실증 테스트를 진행 중이다.

실증 과정에서 프레스 성형과 점진 성형을 결합한 복합 생산 공정을 적용, 제품 디자인에서 요구되는 날렵한 모서리 형상(Sharp Edge)을 구현하는 기술도 개발했다.

생기원 박남수 수석연구원은 “기존 CNC 장비를 교체하지 않고도 개발된 모듈과 제어기술을 적용하면 추가 금형을 제작할 필요 없이 맞춤형 생산이 가능한 유연성형기술”이라고 설명했다.

총괄책임자인 이호년 수석연구원은 “금형없이도 복잡한 형상을 정밀하게 구현할 수 있어 기존 대량생산 방식과 달리 제품별로 맞춤형 유연생산이 가능하다”며 “실증을 거쳐 실제 제조 현장에 적용하기 위한 테스트를 진행 중”이라고 밝혔다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

hypark@sedaily.com

hypark@sedaily.com