|

|

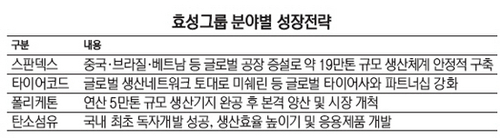

효성그룹은 스판덱스, 타이어코드, 시트벨트용 원사, 에어백용 원단 등 다수의 안정적 글로벌 1위 소재 제품을 보유하고 있다. 그러나 여기서 멈추지 않고 차세대 성장동력의 핵심인 폴리케톤, 탄소섬유 등 고부가 최첨단 소재 개발 및 양산에 매진하고 있다.효성은 스판덱스 분야에서는 한국을 비롯한 중국(가흥·주해·광동)과 터키·베트남·브라질 등지에 현지 생산공장을 두고있다. 또한 1990년대 스판덱스 개발 후 20년여년 간 끊임 없는 혁신적 연구를 통해 현재 10여종에 달하는 스판덱스 상품군을 생산하는 상태다.

지난해에는 브라질 생산체제 구축 2년만에 점유율 50%를 넘어 현지 스판덱스 시장에서 독보적인 위치를 차지했다. 효성 관계자는 "(이 덕분에) 브라질 생산확대 방안을 검토하는 등 글로벌 스판덱스 시장서 입지를 더욱 확고히 다지고 있다"고 했다. 또 베트남 공장에 1만톤 규모의 스판덱스 공장 증설을 완료했고, 올 1월에는 중국 광동 사업장의 1만톤 증설을 완료해 중국 스판덱스 생산량을 8만톤까지 끌어올렸다. 이에 따라 효성의 스판덱스 글로벌 생산량은 총 19만톤 규모로 확대됐다. 전세계에 안정적인 생산 체계를 구축함으로써 글로벌 시장 공략을 위한 발판을 마련할 수 있게 된 것이다.

효성의 타이어코드는 우수한 기술력과 품질로 전세계 시장점유율 45%를 차지하고 있다. 효성이 공급하는 타이어코드는 안전성을 특히 중요시하는 소문난 글로벌 타이어업체에 지속적으로 공급되면서 우수한 품질을 검증 받았다.

효성은 한국·중국·베트남·미주·유럽을 아우르는 글로벌 생산 네트워크에서 안정적으로 제품을 공급하고 있다. 이를 바탕으로 미쉐린, 굿이어와 같은 글로벌 타이어 회사와의 파트너십을 강화해나갈 계획이다. 이 외에도 효성은 안전벨트용 원사, 에어백용 원단 등 산업용 원사를 기반으로 자동차 소재 부문의 시너지를 창출할 수 있는 사업 구조를 갖추고 있다. 카매트와 카페트 사업 역시 국내 1위로 그치지 않고 미국의 생산기지 및 해외 영업망을 활용, 적극적인 해외 시장 개척을 리드하고 있다.

한편 효성이 미래 성장동력으로 주목하는 소재는 폴리케톤과 탄소섬유다. 효성은 지난 2004년부터 최첨단 고성능 신소재 '폴리케톤' 소재개발 연구에 착수 2013년 11월 세계 최초로 '폴리케톤' 독자 개발 및 상용화에 성공했다. 현재 울산에 연산 1,000 톤 규모의 폴리케톤 중합 생산 설비를 구축, 폴리케톤 소재를 양산하고 있다. 용연공장 내 부지에 건립 중인 연산 5만톤 규모의 폴리케톤 공장이 완공되면 본격 양산 및 시장 개척에 나설 계획이다.

폴리케톤은 우수한 내충격성, 내화학성, 내마모성 등의 특성을 갖췄다. 자동차·전기전자 분야의 내외장재 및 연료계통 부품 등 고부가 엔지니어링 플라스틱 용도로 적용될 수 있으며, 초고강도, 초고탄성률의 특성을 가진 슈퍼섬유로 타이어코드, 산업용 로프, 벨트 등에도 사용될 수 있다. 효성은 지난해 폴리케톤 가공 기술, 연료튜브용 컴파운드, 자동차 커넥터용 폴리케톤 소재 등을 개발한데 이어 올해에도 폴리케톤 시장 확대를 위해 폴리케톤이 적용될 수 있는 용도 개발에도 박차를 가하고 있다.

탄소섬유의 경우 효성은 2000년대 초 탄소섬유의 성장성에 주목, 본격적으로 개발에 뛰어들었다. 2011년 국내 최초로 개발에 성공했으며 2013년 5월부터는 전라북도 전주 친환경복합산업단지에 연산 2,000톤 규모의 탄소섬유 공장을 운영해왔다.탄소섬유는 철에 비해 무게는 4분의1에 불과하지만, 강도는 10배 이상 강한 신소재다. 고강도, 경량성, 내열성, 내약품성, 낮은 열전도도, 우수한 전기전도도 등 다양한 특성 때문에 항공기 날개와 동체와 같은 항공우주분야부터 자동차, 토목, 건축, 군사 제품, 일상용품에 이르기까지 활용 분야가 무한하다. 효성은 최근 들어 탄소섬유 관련 중소기업, 전북대 등과 협업해 탄소섬유를 적용한 해양선박용 전선과 같은 제품 개발과, 탄소섬유 수율과 생산성을 향상시키기 위한 기술 개발 및 성형재료 차별화 연구에 힘쓰고 있다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >