|

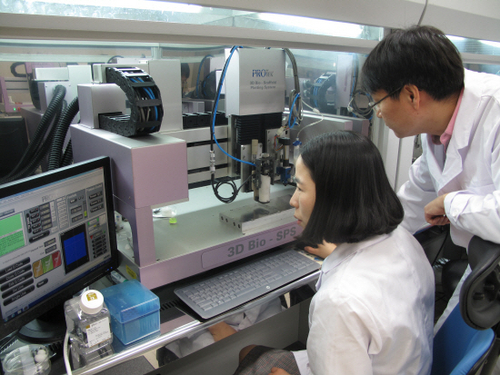

미래 신성장동력으로 주목받고 있는 3D 프린팅 기술은 이미 자동차·우주항공·군사무기·가전·의료장비·건축·교육·패션 등 산업 전분야에서 실생활에 깊숙이 파고들고 있다.

전문가들은 시제품 제작비 절감과 다품종 소량 생산, 맞춤형 생산, 제조공정 단축 등의 장점에 힘입어 전세계 3D 프린팅 시장이 2013년 22억달러에서 2020년 100억달러에 육박하는 초고도 성장을 이룩할 것으로 내다본다.

한국과학기술정보연구원(KISTI)은 최근 마켓리포트를 통해 신규 사업진출을 모색 중인 국내 중소기업이라면 이 같은 3D 프린팅 기술에 주목할 필요가 있다고 밝혔다. 제조공정 단축과 원가절감 효과가 뛰어나 사업 경쟁력을 배가할 수 있다는 판단에서다.

특히 KISTI는 3D 프린팅 기술에 의한 신사업 기회창출 및 공정 효율성 제고가 가장 극대화될 분야로 금형산업을 꼽았다. 금형은 특정 형상의 제품을 대량생산하기 위한 금속소재의 틀을 의미하는데 3D 프린터를 활용하면 모크업(mock-up)을 제작하던 기존 방식 대비 신제품 개발비와 생산시간의 대폭적 단축이 가능하다는 것.

김지희 KISTI 산업시장분석실 연구원은 "이는 제품설계에서 시제품 제작, 완제품 양산에 이르기까지의 시행착오를 컴퓨터 기반으로 통합, 신속 정확하게 대처할 수 있기 때문"이라며 "이외에도 3D 프린터로 금형을 제작하면 오차감소, 생산성 향상 등 다각적 효과를 누릴 수 있다"고 설명했다.

김 연구원은 이어 "3D 프린터는 가공 방식의 제한에서 벗어나 기하학적 구조의 제품생산 환경을 구현해준다" "항공기 부품처럼 재료비가 비싸고 형상이 복잡한 경우, 다품좀 소량생산이 중요한 분야에서 최적의 효용성이 발휘된다"고 강조했다.

실제로 람보르기니는 2014년형 아벤타도르 모델의 시제품 제작 과정에 3D 프린터를 접목함으로써 4개월간 4만달러의 비용이 소요됐던 기존 공정을 3,000달러의 비용으로 20일 만에 완료한 것으로 알려졌다.

다만 3D 프린팅은 산업용 3D 프린터와 금속 원료인 메탈파우더 가격이 아직 고가라는 점에서 중소기업이 적극 활용하기에는 다소 부담스러운 게 사실이다. 국내 금형 분야 중소기업 7,000개사 중 3D 프린터를 도입했거나 도입을 추진 중인 기업이 약 30개사에 불과한 것도 이런 이유에서다.

하지만 해법이 없는 것은 아니다. 일례로 대전의 금속 3D 프린터 제조업체 인스텍은 지난해 저가의 메탈파우더인 일반 산업용 금속(합금)분말을 원료로 사용할 수 있는 3D 프린팅 기술을 세계에서 두 번째로 개발했다. 고출력레이저 빔을 이용해 3D 설계 데이터로부터 직접 금속제품이나 금형 등을 프린팅하는 신개념 레이저 금속성형기술로서 이미 상용화에 성공해 전자·자동차·의료 등 다양한 산업에 활용되고 있는 상태다.

김 연구원은 "현재 글로벌 3D 프린터 산업은 과열 양상을 띠고 있다"며 "후발주자에 속하는 우리나라는 3D 프린터는 물론 재료, 소프트웨어, 프린팅 및 유지보수 서비스를 동시 육성하는 전략적 접근이 바람직할 것"이라고 말했다.

/대덕=구본혁 기자 nbgkoo@sed.co.kr

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >