|

|

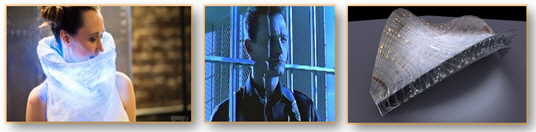

미국 육군연구소는 지난 2013년부터 3차원(3D) 프린팅 기술을 활용해 '환경에 따라 모습이 변하는' 군용품을 개발하고 있다. 개발에 성공하면 습한 환경에 적응해 구조가 바뀌는 자동차 코팅, 옷 모양이 스스로 변해 은폐와 엄폐가 더욱 용이해지거나 독가스를 효과적으로 막을 수 있는 군복 등이 등장할 것으로 전망된다.

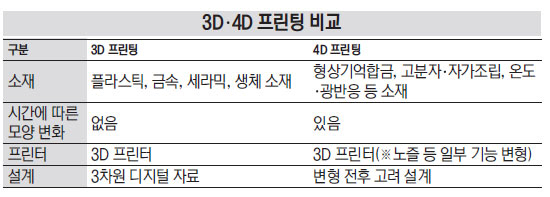

고체나 액체·가루로 된 재료를 층층이 쌓아올려 3D 물체를 출력하는 3D 프린팅은 이제 움직이는 물체를 찍어내는 4차원(4D) 프린팅으로 진화를 거듭하고 있다. 온도나 빛·물 등의 요인에 따라 물체가 변형되는 것이다. 4D 프린팅은 외국 공공 분야나 대학 등에서 이제 막 선도연구가 시작되는 추세지만 의료기기와 자동차 부품에 이르기까지 다양한 분야에 활용 가능해 앞으로 기술개발이 활발해질 것으로 예상된다.

3D 프린터와 4D 프린터는 재료를 쌓아올려 제작한다는 점에서 구조는 동일하다. 다만 사용하는 소재가 다르다. 4D 프린팅은 형상이 변하는 소재를 곁들여야 하기 때문이다. 온도에 반응하는 형상기억고분자, 물이나 액체를 잘 흡수하는 다공성 소재가 활용된다.

미국 MIT가 지난해 제작한 자가조립큐브 '엠블록'과 미국 콜로라도대가 만든 '접히는 전개도'가 4D 프린팅 소재를 사용한 대표적 사례다. 엠블록은 본체에는 일반 재료를, 관절 부분에는 물 흡수 소재를 프린트해 물이 닿으면 관절부가 팽창해 자동으로 접혀 조립되는 형태다. 접히는 전개도 역시 형상기억고분자를 접히는 부분(힌지·hinge)에 배치한 뒤 열을 가하면 정육면체 전개도가 2분 이내에 자가조립된다.

국내에서는 한국과학기술연구원(KIST)과 광주과학기술원(GIST) 등 주로 공공연구기관이 4D 프린팅 기술을 개발하고 있다. KIST는 특수 플라스틱 소재로 자외선(UV)을 쬐면 보라색으로, 천을 덮으면 흰색으로 되돌아오는 꽃을 올 초 개발했다. 실내외 디스플레이나 개인 액세서리 모두에 활용 가능할 것으로 전망된다.

GIST의 '4D 프린팅 사업단'은 8월 미래창조과학부로부터 4D 프린팅 시뮬레이터 기술개발 사업자로 선정돼 본격적인 연구에 착수했다.

4D 프린팅 기술이 더욱 발전하려면 물체 변형을 일으킬 수 있는 소재 개발이 필수적이다. 3D·4D 프린터 전문가인 문명운 KIST 계산과학연구센터장(본지 객원기자)은 "자기조립(self-assembly)이나 이종 복합 소재, 형상기억합금 등이 4D 프린팅에 활용되고 있다"며 "특히 인체에 들어갈 소재는 3D·4D 프린팅을 위해서는 생체친화적이어야 한다"고 설명했다.

움직임을 모두 고려한 정밀한 설계 역시 중요하다. 이용구 GIST 4D 프린팅 사업단장(교수)은 "수많은 부품이 움직이면서 발생할 부품 간 '간섭현상'을 막으면서 정상 작동시킬 소프트웨어가 필수적"이라며 "소프트웨어와 하드웨어, 소재가 잘 결합하면 (4D 프린팅은) '피규어(모형)' 제작에 그쳤던 3D 프린팅보다 더 널리 상용화할 것"이라고 강조했다.

/조양준기자 mryesandno@sed.co.kr

IoT 적용해 모바일로 제어하고… 출력속도 30배 높이기도 조양준 기자 |