1973년 6월 포스코 포항제철소 1고로(용광로)가 첫 쇳물을 쏟아내자 고(故) 박태준 포스코 명예회장을 비롯한 회사 설립의 주역들은 손을 번쩍 들며 만세를 외쳤다. 그로부터 반세기가 지나 포항제철소에 또 한 번 만세가 울려 퍼졌다. 지난해 9월 태풍 힌남노에 따른 침수로 사실상 포기할 뻔했던 2열연 공장이 100일 만에 재가동에 성공해 첫 제품을 생산한 순간이었다. 23일 제철소에서 만난 이현철 열연부 2열연공장 파트장은 “동료들과 만세를 외치고 하루 종일 울었다”며 북받치는 감정에 한참을 말을 잇지 못했다.

이날 기자가 찾은 포항제철소는 언제 그런 일이 있었냐는 듯 활기찬 모습을 보였다. 용광로는 1500도를 넘나드는 고온의 쇳물을 쏟아내고 열연 공장에는 새빨갛게 달아오른 슬라브(철강 반제품)가 2분마다 밀려 나오며 수증기를 내뿜었다. 태풍 피해로 가동을 멈췄던 제철소가 완전히 되살아난 것은 올 1월 20일. 17개 공장 118개 공정을 100% 복구하는 데 걸린 시간은 단 135일, 한 마디로 기적이었다. 태풍 당시 제철소 내부에 쏟아진 물은 620만 톤으로 여의도 전체 면적을 2m 높이로 채우는 양이었다.

복구를 끝낸 포항제철소는 수해의 아픔을 딛고 미래를 대비한 탈탄소 작업에 집중하고 있었다. 포스코는 탄소 배출을 제로(0)로 만드는 수소환원제철 공정으로 전환하기 전까지 현재 가동 중인 공정에 징검다리 기술을 도입해 탄소 배출량을 줄여나갈 계획이다. 대표적인 방법이 용광로에 들어가는 석탄의 양을 줄이고 탄소 배출이 적은 천연가스를 투입하는 것이다. 이날 찾은 2고로에는 천연가스 주입을 위한 노란색 파이프 설치 작업이 마무리되고 있었다. 4월 중순부터는 실제 가스를 투입하는 실증에 돌입한다. 동시에 철광석에서 산소를 제거한 저탄소 철강 원료인 HBI와 펠릿을 넣는 시험도 진행한다.

천시열 포스코 공정품질부소장은 “봄과 가을에 실증을 2~3차례 진행한 후 효과를 분석해 포항과 광양에 있는 8개 고로에 적용할 계획”이라고 말했다.

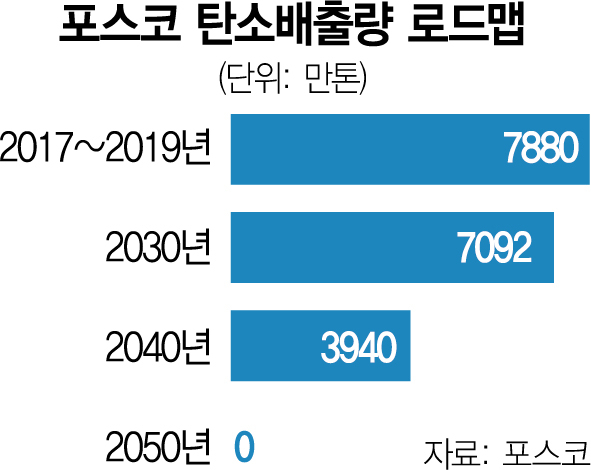

수소환원제철 기술 개발도 속도를 내고 있다. 수소환원제철은 석탄 대신 그린수소를 사용해 탄소 배출을 0으로 만드는 기술이다. 포스코는 포항제철소에 2026년까지 시험 설비를 도입해 상업화의 가능성을 확인한 뒤 2030년까지 상용 기술 개발을 완료할 계획이다. 천 부소장은 “포항·광양제철소의 기존 고로 설비를 단계적으로 수소환원제철로 전환해 2050년 탄소 중립을 달성할 계획”이라고 설명했다. 포스코는 탄소 배출량을 2030년 종전의 10% 수준을 감축하고 2040년 절반으로 줄인 뒤 2050년 제로로 만들겠다는 목표를 세운 바 있다.

아울러 스마트 제철소로의 변신도 가속화한다는 계획이다. 포스코는 2016년 2고로에 인공지능(AI)과 사물인터넷(IoT) 기술을 도입했다. 스마트고로는 설비에 설치된 카메라와 센서가 작업을 대신하고 알아서 데이터화한다. 최명석 2고로 공장장은 “2019년 스마트 고로 적용 이후 연간 생산량이 8만 5000톤 늘었고 쇳물의 품질도 상당히 개선됐다”며 “사람이 직접 보고 점검해야 했던 것도 운전실에서 통제할 수 있어 안전 문제도 개선됐다”고 말했다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >