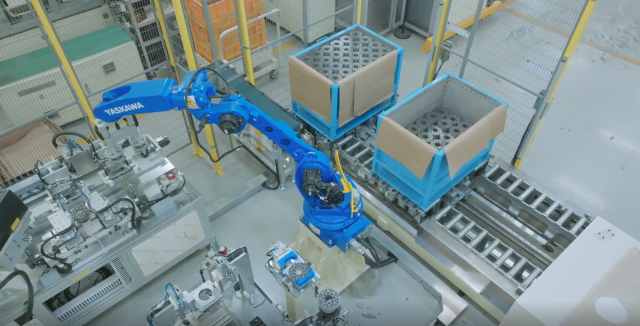

0.25㎜ 두께의 얇은 전기강판이 프레스에 들어가자 1초에 2번꼴로 쿵쿵 소리를 내며 금형 틀이 움직이기 시작했다. 차종에 맞는 모양으로 펀칭된 낱장의 강판은 프레스 내에서 400~500장씩 쌓여 구동모터코아 구성품인 회전자와 고정자로 재탄생했다. 거푸집에 쇳물을 부어 만드는 게 아니라 한 장 한 장 적층해 만든 회전자와 고정자를 조립하면 ‘전기차의 제2심장’으로 불리는 구동모터코아가 완성된다.

4일 방문한 충남 천안의 포스코모빌리티솔루션 공장에는 금형이 설치된 19개의 프레스가 24시간 쉬지 않고 구동모터코아를 찍어내고 있었다. 천안과 포항 신공장까지 합치면 국내 생산 능력은 200만 대에 달하지만 국내외 완성차 업체에서 주문이 몰리며 해외로 생산기지를 확대하고 있다. 황규삼 포스코모빌리티솔루션 대표는 “올해 착공하는 폴란드 공장에 이어 인도까지 확장해 전 세계 구동모터코아 시장에서 점유율 10% 이상을 달성하겠다”고 포부를 밝혔다.

포스코인터내셔널(047050)의 100% 자회사인 포스코모빌리티솔루션은 당초 에어컨이나 세탁기 등 가전제품의 모터코아를 생산하다 2020년부터 사명을 바꾸고 전기차 등 친환경 미래차의 구동모터코아를 만들기 시작했다. 구동모터코아는 구동모터 생산 비용의 40%를 차지해 전기차에서 배터리 다음으로 비싼 부품이다. 황 대표는 “전기차 한 대에 구동모터가 적게는 2개에서 많게는 4개까지 들어간다”며 “구동모터코아 수요도 그만큼 늘어나는 구조”라고 설명했다. 포스코모빌리티솔루션코아사업실의 매출은 2022년 3014억 원에서 지난해 약 4000억 원으로 뛰었다.

포스코모빌리티솔루션은 국내에서 유일하게 금형 연구소를 보유해 고객사의 요구에 맞춰 금형을 자체 제작할 수 있다. 국내외 기술 특허만 70개에 달한다. 황 대표는 “올해도 30개 특허를 더 신청할 예정”이라며 “독보적인 기술력으로 후발 주자들과 차이를 벌릴 것”이라고 말했다.

구동모터코아의 핵심은 낱장의 강판을 잘 쌓아 붙이는 것이다. 과거에는 낱장의 강판에 흠을 내 서로 이가 맞물리는 엠보(EMBO) 방식을 사용했는데 지금은 자체 개발한 ‘엠프리(EMFree)’ 방식을 쓰고 있다. 특수 본드를 발라 고주파로 가열해 붙이는 것으로 기존 대비 체결력은 물론 모터 효율도 0.3% 이상 높아진다. 국내는 물론 미국과 중국에도 특허를 낸 이 기술은 전 세계적으로 3개 사만 양산 적용할 수 있다.

이에 더해 최근에는 전기강판에 본드를 도포해 별도의 접착제 없이 붙이는 ‘셀프 본딩’ 기술도 개발했다. 본드 분사보다 접착 면적이 넓어 체결력이 좋고 생산 속도도 50% 이상 높일 수 있다.

기술력에 더해 포스코를 통한 전기강판 조달 능력과 포스코인터내셔날의 전 세계 영업망은 포스코모빌리티의 경쟁력을 더욱 높이고 있다.

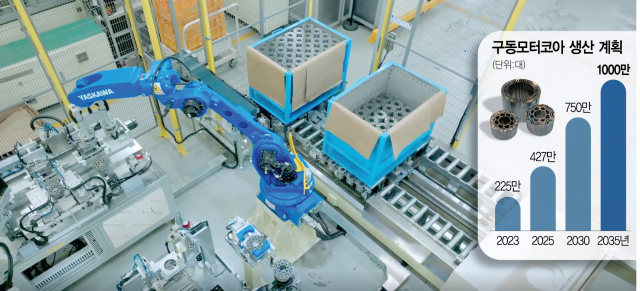

시장 영향력이 커지면서 판매량도 늘고 있다. 2022년 152만 대에서 지난해 188만 대를 판매했고 올해는 193만 대가 예정돼 있다. 협의 중인 물량까지 합치면 200만 대가 넘어 국내 생산 능력을 웃도는 수준이다. 이에 포스코모빌리티는 전 세계로 생산기지를 확장하고 있다. 이달부터 멕시코 1공장이 가동을 시작했고 올해 멕시코 2공장과 폴란드 신공장 착공에 나설 예정이다. 여기에 가전제품용 모터코아를 생산하던 인도에도 구동모터코아 전용 공장을 세워 생산 능력을 지금의 10배 이상으로 키운다는 계획을 세웠다. 황 대표는 “성장성이나 인구로 봤을 때 미래차 시장의 빅마켓”이라며 “국내외 확장을 통해 2030년까지 700만 대 이상, 2035년 1000만 대까지 늘려나가겠다”고 말했다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >