최근 국내 대표적 방직 업체인 경방은 광주공장의 설비 일부를 경방베트남으로 이전하기 위해 광주공장의 면사 제조를 중단한다고 발표했다. 지난해 10월 방직 업체 전방이 생산을 중단한 지 1년도 채 되지 않아 국내 섬유 산업의 산증인인 경방도 설비의 일부를 베트남으로 이전하기로 결정한 것이다.

경방이 광주공장의 면사 생산을 중단한다는 소식이 전해지자 업계에서는 올 것이 왔다는 분위기다. 업계의 한 관계자는 “베트남은 인건비가 국내의 10분의1 수준인데다 임금 상승률도 연간 7% 안팎이어서 베트남으로 공장을 옮겨도 남는 장사”라며 “(경방이) 지역 경제를 고려하느라 결정을 내리지 못했을 뿐 어차피 예정된 수순이었다”고 말했다.

한때 국내 수출의 1등 공신이었던 섬유 산업이 ‘사양산업의 대명사’로 추락한 가운데 섬유 업체들은 생존을 위해 앞다퉈 해외로 빠져나가고 있다. 최저임금 인상, 근로시간 단축, 고질적인 인력난 등 경영환경 악화로 숨통이 조여오자 중국·베트남·방글라데시 등 저임금 인력이 풍부한 나라로 탈출하는 것이다.

방직 업체뿐 아니라 속옷 업체들도 엑소더스 행렬에 동참하고 있다. 전주와 인도네시아 두 곳에서 공장을 운영하고 있는 비와이씨는 전주의 생산량을 줄이는 대신 인도네시아 생산을 늘리기로 했다.

화학섬유 업체 역시 중국 등 후발업체들이 대거 진출하며 설 자리를 잃고 있다. 게다가 최근 1년간 국제유가가 급등하면서 원재료 비용이 오르자 인건비라도 줄이기 위해 해외 이전에 나서고 있다.

효성그룹은 최근 베트남에 이어 인도에도 1억달러를 투자해 스판덱스 공장을 설립하기로 했다. 휴비스도 태국의 인도라마와 미국 현지에 LMF 공장을 짓기로 했다. 효성의 한 관계자는 “화섬 산업도 인건비가 중요한 경쟁 요소”라며 “기업들은 가격 경쟁력을 확보하고 신시장을 개척하는 한편 글로벌 보호무역주의에 대비하기 위해 해외투자를 늘리고 있다”고 전했다.

한세실업과 세아상역 등 의류 OEM 업체들은 이미 20여년 전 해외로 생산기지를 옮겨 글로벌 패션기업으로 자리를 굳혔다. 한세실업은 국내 산업구조가 섬유산업에서 중공업 위주로 변화하던 1988년 당시 해외 진출을 결심하고 사이판에 진출했고, 이후 베트남에 대규모 투자를 단행하며 미래 성장 기틀을 잡았다. 현재는 베트남, 인도네시아, 미얀마, 과테말라, 니카라과, 아이티, 미국 등 총 7개국에 12개의 생산법인, 4개의 영업법인, 3개의 R&D 오피스를 가지고 있다. 특히 베트남은 한세실업 생산의 60% 이상을 담당하는 주력 생산기지다. 세아상역도 1994년 사이판을 시작으로 해외 생산기지 구축에 나서 해외생산법인만 27개를 확보하고 있다. 특히 미국 의류 쿼터 폐지(2005년 1월1일)를 앞둔 2004년 노동력이 풍부한 인도네시아 현지 공장을 선매입,대규모 생산 기반을 마련하기도 했다.

이처럼 해외 진출이 잇따르면서 국내 섬유 산업의 투자에서 해외 비중은 지난 2004년 10.9%에서 2010년 27%로, 2016년에는 59.9%까지 늘어났다. 업계에서는 가뜩이나 인건비 비중이 높은 상황에서 최저임금 인상과 근로시간 단축 등으로 경영여건이 급격히 얼어붙으며 ‘섬유발(發) 엑소더스’가 가속화하고 있다고 보고 있다.

실제로 산업연구원의 ‘2017년 전국 섬유업체 실태조사’에서 매출액 대비 인건비 비율이 27.8%로 나타나 섬유 업종의 인건비 부담이 다른 업종에 비해 큰 것으로 파악됐다. 특히 인건비 비중이 30%를 넘어 수익구조 자체가 열악한 봉제나 염색 등 노동집약적 분야는 급격한 최저임금 인상의 충격파를 고스란히 받고 있다.

고질적인 영세성도 문제다. 대부분의 섬유 업체가 규모의 경제가 뒷받침되지 않은 상태에서 하루하루 연명하는 실정이다. 50인 미만 섬유 업체가 전체의 98.4%에 달하고 10인 미만이 86.2%를 차지하고 있다.

반면 부가가치와 생산성을 끌어올리기 위해서는 일반 제조업에 비해 많은 인력이 필요하다. 국내 섬유 산업은 부가가치 10억원을 창출하는 데 필요한 종사자 수가 10.1명으로 제조업 평균인 5.9명보다 두 배 가까이 많다. 방적사와 염색·가공 분야가 각각 16.2명, 13.6명으로 가장 많이 소요되고 기타 섬유제품(11.4명), 직물(10.8명), 의류(8.5명), 화학섬유(6.4명) 등의 순이다.

경기도 파주에서 종업원 190명 규모의 염색 업체를 운영하는 우형석(가명) 대표는 “염색은 인건비 비중이 30%, 원자재 비중이 30%, 전기료 등 운영비 비중이 30%에 달해 애초에 이윤을 내기가 빠듯한 구조”라며 “이탈리아나 일본 등지의 고급 수작업 염색 업체와 달리 국내의 단순 염색업은 베트남과 같은 인건비가 싼 국가와 경쟁해야 하는데 급격한 인건비 상승으로 채산성이 크게 떨어지고 있다”고 호소했다.

신규인력 유입 단절에 따른 인력난도 심각한 수준이다. 업계에서는 젊은 인력이 수혈되지 않는 이유로 3D 업종의 열악한 근무여건과 낮은 임금 수준 등을 꼽고 있다. 실제로 섬유 업계의 월평균 급여는 218만원(2015년 기준)으로 제조업 평균(363만원)의 60%가 채 되지 않는다. 생산기술직과 단순생산직 인력에서 50대 이상이 각각 57.8%, 56.7%에 달하는 반면 30세 미만은 5.2%, 10.5%에 그쳐 고령화도 심각하다.

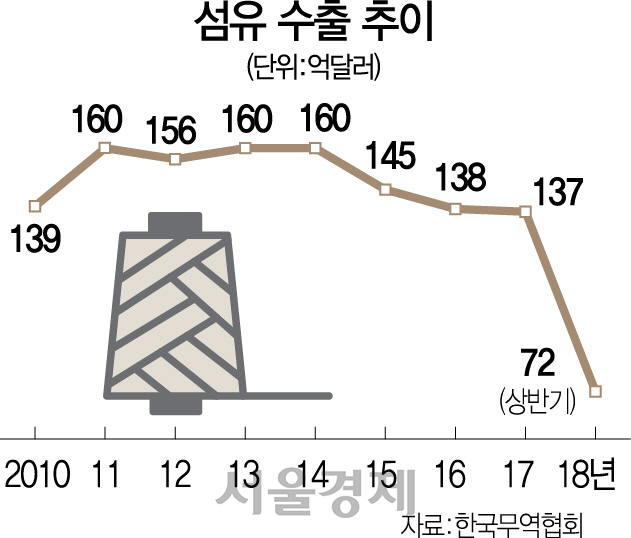

이처럼 영세성, 고령화, 인건비 상승 등이 복합적으로 작용하면서 섬유 산업은 하루가 다르게 쇠락하고 있다. 2011년 160억달러에 달하던 섬유 수출은 지난해 137억달러 수준까지 떨어졌다.

박훈 산업연구원 연구위원은 “대부분의 업체가 50인 미만의 영세한 기업으로 해외로 진출할 여력도, 신규시설에 투자할 여력도 없다”면서 “중견 이상 업체들은 고부가가치 기술 개발과 적극적인 시장 개척을 통해 경쟁력을 높이고 소규모 업체들은 그간 쌓은 노하우와 특유의 안목을 바탕으로 ‘감성산업’이라는 섬유의 특성을 파고들어야 할 것”이라고 짚었다.

업계의 한 관계자는 “한국에서 버티다가는 몇 년 지나지 않아 살아남기도 힘들다는 위기감이 커지고 있다”면서 “베트남의 경우 인건비가 저렴하다는 장점 못지않게 직물·방직·염색 등 각 분야의 섬유 기업들이 몰려들면서 섬유 클러스터를 형성하고 있다는 게 큰 매력”이라고 말했다. 이어 “직물·방직·화학섬유 등 각 분야별로 자체 경쟁력을 키우기 위한 심도 있는 고민과 과감한 투자, 정부의 지원대책이 필요하다”고 지적했다./정민정·박성호기자 jminj@sedaily.com

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

jminj@sedaily.com

jminj@sedaily.com