대만 TSMC하면 가장 먼저 떠오르는 단어가 무엇인가요? 세계 파운드리 1위, 3나노(㎚), 극자외선(EUV). 주로 최첨단 파운드리 설비로 웨이퍼 위에 칩을 만드는 전(前)공정 이야기들이죠.

그러나 TSMC에겐 또다른 카드가 있습니다. 패키징이라고도 불리는 후(後)공정 기술입니다. 패키징은 칩과 IT 기기 간 호환을 극대화하고 발열이나 주변의 간섭을 최소화하기 위한 작업인데요.

왠지 후공정이라는 용어의 느낌적 느낌…. 3나노 공정보다는 쉽고, 전공정보다는 중요하지 않을 것 같지는 않으신가요? 하지만 요즘 패키징 시장을 보면 그렇지 않습니다. 삼성전자, TSMC, 인텔 등 내로라하는 반도체 업체들은 칩 성능을 고도화할 결정적 기술을 '패키징'으로 삼고 개발에 한창입니다.

특히 TSMC는 '이종접합' 기술로 기존 패키징 시장에 상당히 공격적으로 진입하고 있습니다. 파운드리 1위 업체의 야수 같은 관련 시장 진입에 반도체 제조사와 후공정 반도체 회사들 모두 긴장하는 분위기입니다. 그럼 이들의 이종접합 무기를 최근 열린 ‘핫칩스 2021’ 발표 자료로 차근차근 살펴보실까요.

◇요즘 이종접합이 왜 대세일까

TSMC의 핫칩스 발표 자료를 분석하기 전에, 최근 언론에서 자주 등장하는 '이종접합' 패키징 컨셉에 대해 살펴봅시다. 이종접합은 말 그대로 종류가 다른 칩을 마치 한 칩처럼 움직이도록 붙이는 기술입니다.

이종접합이 요즘 유행처럼 번지는 까닭은 '효율성' 때문입니다. 애플리케이션 프로세서(AP)라는 단어, 많이 들어보셨죠? 삼성 엑시노스, 애플 A14 등 스마트폰이나 각종 IT 기기에서 두뇌 역할을 하는 반도체인데요.

반도체 설계자들은 그래픽처리(GPU), 중앙처리(CPU), 메모리 등 모든 연산 기능을 한 칩(AP) 안에 넣기 위해 부단히 노력합니다. 비용 절감과 실장 면적 감소를 위해서입니다.

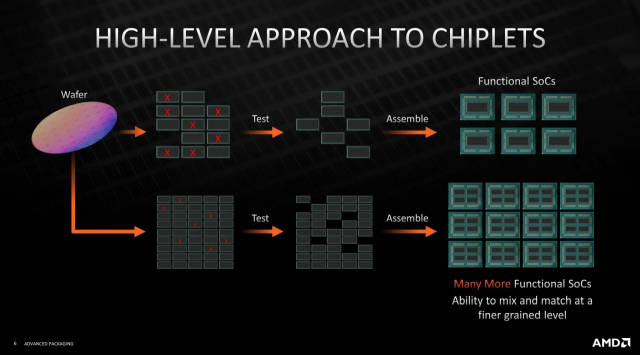

그런데 어느 순간 문제가 발생합니다. 한 칩에 너무 과하게 연산 기능을 넣다 보면 신의 영역에 가까운 집적도를 구현해야 합니다. 설계도는 완성을 했는데, 물리적인 칩 생산 과정에서 불량이 너무 많아지는 사태가 벌어집니다. 모든 공정을 끝낸 뒤 12인치 웨이퍼에서 생존하는 칩이 단 1~2개에 불과하다면, 심각한 물자 낭비와 함께 가격도 천정부지로 치솟을 수밖에 없습니다.

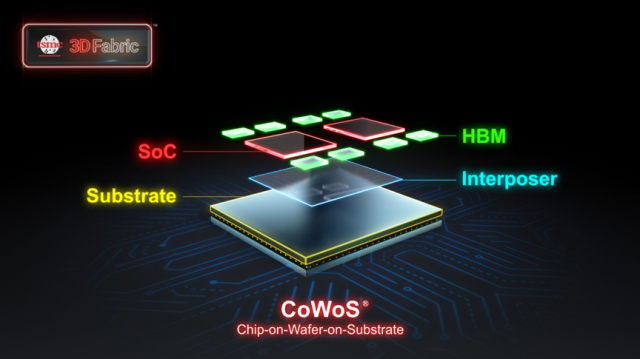

그래서 고안한 것이 이종접합입니다. 여러 기능을 한 곳에 욱여넣어 불량이 많아질 바엔, 복수의 칩을 따로 만들고 나서 한 개 칩처럼 결합을 하든지(3D 패키징), 평면으로 다양한 칩을 한 개 기판에 배열해 전기 신호를 교환하는 게 훨씬 낫다는 결론에 이르게 됩니다. 이게 바로 2.5D, 3D 패키징입니다.

△잠깐 용어설명: 통상 업계에서는 여러 칩을 수직으로 쌓아 3D 패키징하는 것을 '칩렛', 특정 기판 위에 이러한 칩을 수평 배열하는 걸 '헤테로지니어스(Heterogeneuos) 결합' 또는 2.5D 결합이라고 부릅니다.

그런데 최근 업계는 3D 적층에 좀 더 주목하기 시작합니다. '서로 다른 칩을 좀 더 가까이, 좀 더 정밀하게 붙일 수는 없을까?'라는 고민을 현실화하기 위해서입니다.

◇TSMC의 3D 적층 기술, SoIC를 주목해봅시다.

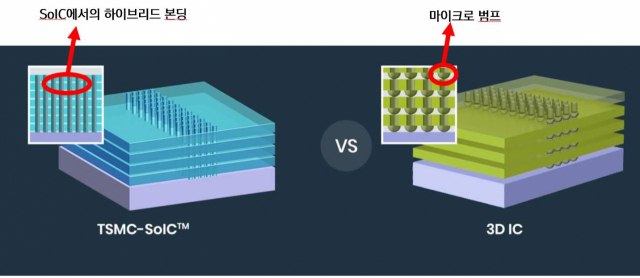

여기서 오늘 기사의 주인공인 TSMC SoIC가 나옵니다. SoIC는 'System On Intergrated Chips'의 첫글자들을 딴 TSMC의 브랜드입니다. 어려운 용어 같지만 차근차근 들여다보면 컨셉이 그리 어렵지는 않습니다.

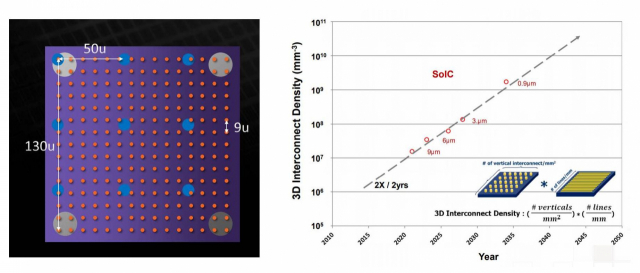

SoIC는 기존 3D 방식보다 전자 이동 통로를 더 가늘게 만들고, 칩들을 가까이 붙여서 데이터 전송 속도를 높이겠다는 콘셉트입니다. 한 걸음 더 들어가 볼까요.

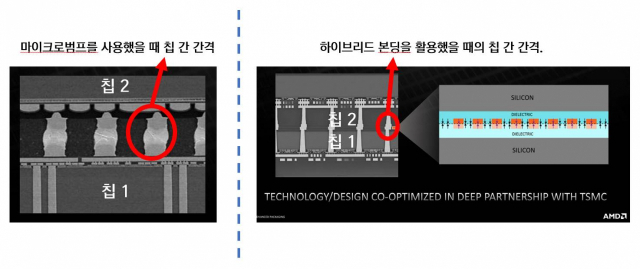

기존에 로직 반도체를 세로로 쌓을 땐 칩과 칩 사이에 '마이크로 범프'라는 것을 놓았습니다. 범프는 칩들의 전기적 연결을 위한 동그란 반구 모양 금속입니다. 칩 연결을 위한 미세한 땜질이라고 보시면 쉽습니다.

그런데 이 범프는 첨단 칩에서 병목 현상을 만듭니다. 우선 칩 사이 거리가 벌어져 전송 속도가 느려지고요, 미세 회로를 감당하기에 부피가 너무 커서 공정 중 범프끼리 엉겨 붙어 불량이 발생한다고도 합니다. 그래서 TSMC는 범프를 아예 없애고 이 자리에 전자가 잘 이동할 수 있는 구리(Cu·카퍼)를 꾹꾹 집어넣은 뒤, 열을 가해서 칩과 칩을 완전히 포개어 보자는 아이디어를 구체화합니다. 이것이 '하이브리드 본딩'이고, TSMC SoIC의 핵심입니다.

좀 더 쉽게 비유를 하면 이렇습니다. 어느날 서울시에서 초대형 스타디움을 만들기 위해 잠실 주경기장 위에 상암월드컵경기장을 세로로 쌓는 상황이 벌어졌다고 가정해봅시다.

그럼 관객들이 두 경기장 사이를 오르내릴 수 있는 통로를 만들어야 하는데요. SoIC는 경기장 사이 틈을 두고 4~10개 대형 에스컬레이터를 설치하는 것이 아닌, 두 경기장을 완전히 포갠 뒤 각 관람 구역마다 초고속 엘리베이터를 설치하겠다는 아이디어와 비슷합니다.

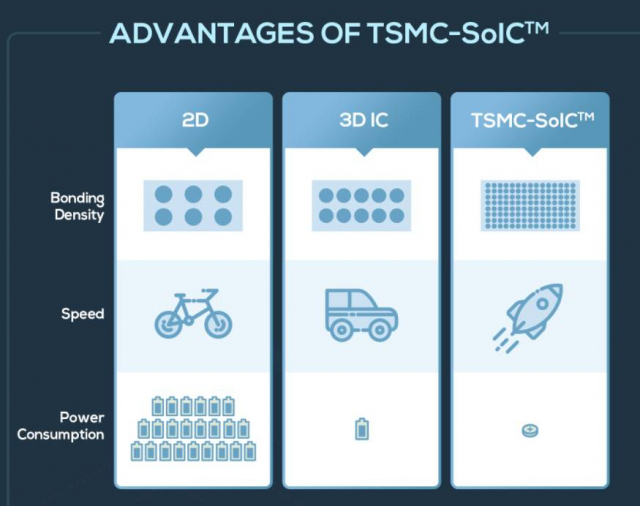

TSMC는 이 기술에 꽤나 자신있는 분위기입니다. 이들은 마이크로 범프를 활용한 3D 패키징의 정보 교환 속도가 자동차 속도라면, 하이브리드 본딩 기반 SoIC는 로켓 수준이라고 설명하네요.

또 앞으로는 구리 폭을 더욱 줄일 수 있을 거라고 자신합니다. 지금은 구리로 채워진 구멍 간 폭이 9마이크론미터(㎛)까지 구현했지만, 2030년 이후에는 10분의 1 수준인 0.9㎛ 까지 줄일 수 있다고도 발표했습니다. 전자가 이동할 수 있는 초고속 엘리베이터를 더욱 좁은 간격으로, 정밀하게 만들 수 있다는 뜻입니다.

◇삼성전자와 TSMC의 경쟁도 지켜볼만 합니다

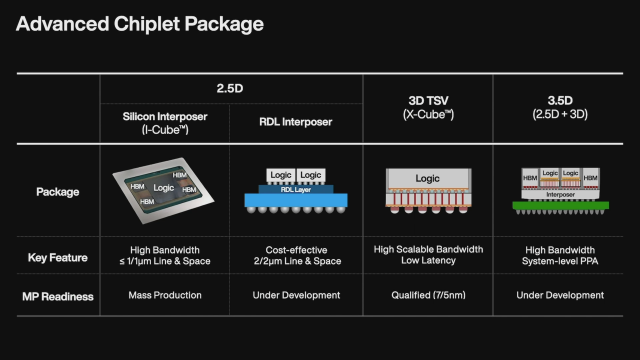

파운드리 시장 1위 TSMC를 뒤쫓고 있는 삼성전자도 이종접합 패키징 기술을 가지고 있습니다. 'I-큐브' 등 2.5D 패키징 기술, 지난해 8월 발표한 'X-큐브'라는 3D 패키징 기술이 대표적입니다. X-큐브의 경우 당시 삼성전자는 EUV 공정으로 만든 시스템온칩(SoC)과 SRAM(캐시메모리)을 실리콘관통전극(TSV)로 연결했다고 발표했죠.

하지만 기술 구현에 있어 TSMC와 다소 차이가 있는 것으로 보입니다. 1년 전 공개한 X-큐브 자료를 보면, 칩 사이를 접합할 때는 30마이크론 선폭 이하 '마이크로 범프'를 활용하고 있는 것이 공식 영상을 통해 확인됩니다. 9나노 선폭, 하이브리드 본딩을 구현한 TSMC SoIC와는 차이가 있다는 얘기인데요.

아직 차세대 X-큐브 공식 발표는 없습니다. 삼성이 다음 세대에서는 SoIC와 같은 하이브리드 본딩 기술 도입을 선언할지, 또 시기는 언제일지 로드맵과 발표를 유심히 지켜봐야 할 것 같습니다.

또 3D 패키징 기술로 SoC 영역에서 칩렛을 만든 뒤, HBM 등 또다른 칩과 결합하는 차세대 2.5D 기술을 언제 구현할지도 관심사입니다.

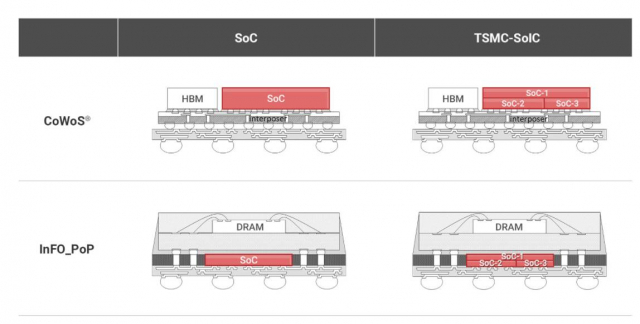

먼저 TSMC의 웹사이트를 보면 기존 2.5D(CoWos, InFO) 공정에 SoIC 패키징을 거친 칩렛을 얹을 수 있다고 소개했습니다. 'CoWoS+SoIC', 'InFO+SoIC' 등의 형태로 말이죠.

반면 삼성전자는 아직 시간이 필요한 것으로 보입니다. 지난 6월 최시영 삼성전자 파운드리사업부 사장의 올해 VLSI 포럼 발표자료를 봅시다. 3D 칩, 그러니까 X-큐브 기술과 2.5D 기술을 결합한 삼성의 '3.5D' 기술은 '개발 중'이라고 소개하고 있네요.

향후 파운드리 패키징 시장에서 양사의 대결은 어떻게 전개될까요. 첨단 3나노 이하 전공정 대결 뿐만 아니라, 후공정에서 양사 간 기술 구현과 로드맵을 비교해보는 것도 세계 파운드리 대전의 관전 포인트일 것 같습니다.

◇TSMC, 이 시장을 어떻게 끌고갈 것인가

또 하나 주목해야 할 점은 'TSMC가 앞으로 패키징 시장의 어느 영역까지 장악할 것이냐'입니다.

TSMC는 전공정 파운드리만을 고집하는 회사가 아닙니다. '이윤을 극대화할 수 있는 첨단 후공정 시장'까지 노리고 있다는 것이 상당히 중요한 포인트입니다.

이 회사가 앞으로도 하이엔드 패키징 기술을 수월하게 가져갈 가능성이 큰 이유는 고급 패키징 장비와 제조 인프라 면에서 기존 패키징 회사를 압도하기 때문입니다.

그간 해왔던 12인치 웨이퍼 미세 전(前)공정을 고급 패키징 기술에 응용해, ASE 등 기존 대형 패키징 회사들이 차지하고 있던 영역을 빠르게 침투할 것이란 전망이 곳곳에서 나옵니다. 패키징 업계가 긴장의 끈을 놓지 않는 까닭입니다.

따라서 앞으로 고급 패키징 시장에서는 △TSMC가 기존 패키징 업체들의 영역을 얼마나, 어떤 방식으로 노릴 것인지 △기존 패키징 업체들은 어떤 기술로 TSMC 공세를 막아낼 것인지 △어플라이드 머티어리얼즈, 램리서치 등 전공정 장비 회사들의 선단 패키징 장비 개발 여부 등이 향후 패키징 시장에서 상당히 중요한 요소가 될 것으로 보입니다.

◇이 코너는 독자님들의 궁금증과 함께 꾸려가려고 합니다.

평소 기사를 보시면서 자세히 알고 싶었지만 막상 알아보긴 귀찮았던 반도체 등 첨단 소재·부품·장비 기술, 투자나 취업 준비를 하면서 알고 싶었던 기술 용어를 메일과 댓글로 남겨주시면 취재하겠습니다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

hr@sedaily.com

hr@sedaily.com