정보기술(IT) 시장에 관심 많으신 독자 여러분, 안녕하세요. 요즘 반도체 업계에서 '유리 기판(Glass Substrate)'이라는 용어가 참 많이 등장하죠.

가장 최근에는 삼성전기(009150)의 발표에서였습니다. 장덕현 삼성전기 사장은 이달 미국 라스베이거스에서 열렸던 'CES 2024'에서 "올해 회사에 유리 기판 시험(파일럿) 라인을 설치하고 2026년 양산 체제를 갖추겠다"고 발표했죠.

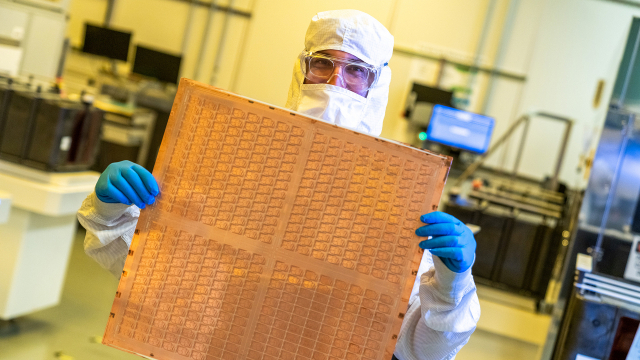

세계 최대 반도체 회사인 인텔의 기세도 매섭습니다. 지난해 9월에 "유리 기판에 10억 달러(1조 3000억원)을 투자했다"고 밝히며 2030년 이 부품 적용이 가능할 것이라고 공언했습니다. SK그룹 계열사 SKC(011790)는 2021년 말 자회사 앱솔릭스를 출범하고 일찌감치 미국 조지아 주에 2억 4000만 달러(약 3200억원)를 투자해 유리기판 공장 설립에 나섰습니다.

유리 기판이 대체 뭘까. 기존 PCB(인쇄회로기판)에 비해 어떤 것이 장점이기에 전자 부품 업체들이 큰 돈을 들여 개발을 시작한 걸까. 호기심을 갖고 취재한 내용을 개괄적으로 정리했습니다. 총 2편으로 나눕니다. 1편에서는 패키징 기판의 판세와 문제를 살펴보시고, 2편에서는 유리 기판이 왜 주목을 받고 있는지 특성을 꼼꼼하게 보시겠습니다.

◇제조의 한계와 '쩐'의 문제에 직면할 기판 업계

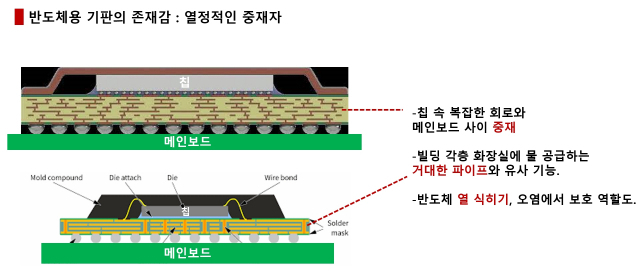

먼저 이 얘기를 하려면 반도체용 기판이 무엇인지부터 알아야겠죠. 반도체용 기판을 한마디로 정의하면 '중재자'입니다. CPU, GPU 같은 고성능 칩과 IT 기기속 메인 보드를 아주 매끄럽게 연결하는 '중재자' 역할을 하죠.

칩에서 정보들이 오고 가는 입출구(I/O)와 일일이 연결해서 메인보드로 전달하기도 하고요. 칩이 동작하기 위한 전력을 반도체 칩 구석구석으로 전달하기도 합니다. 여러분이 많이 들어보신 고급 서버용 칩 기판인 'FC-BGA'도 이런 역할을 합니다.

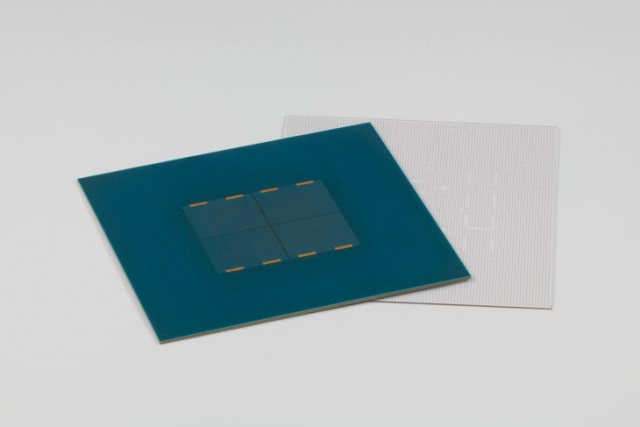

그런데 조금 더 기판을 면밀히 들여다보면요. 칩과 기판 사이에 또 뭔가가 있습니다. '인터포저'라는 친구입니다. 인터포저는 영어 사전에서 'interpose'라는 단어 뜻을 찾아보면 이해가 수월합니다. '덧붙이다, 끼어들다'라는 뜻인데요.

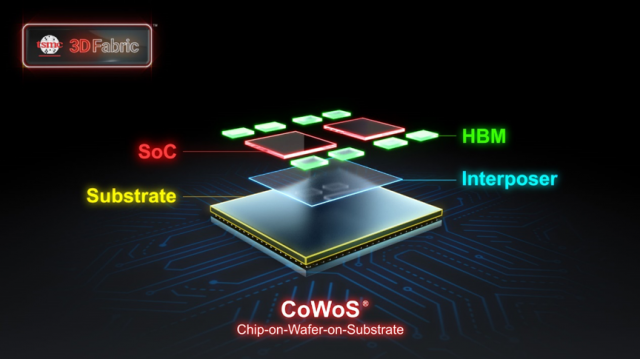

요즘은 연산 칩의 통로가 정말 많이 늘어났죠. 기판이 이 통로 수를 감당하지 못하는 수준이 되자 '중재자의 중재자'가 필요해진 것입니다. 칩과 기판 사이에 살짝 덧대는 부품입니다. 게다가 요즘은 서로 다른 칩들을 마치 한 개 반도체처럼 합치는 이종집적(heterogeneous integration)이 유행이죠. 우리가 자주 들어온 여러 개의 HBM과 연산 칩을 기판 위에 함께 얹게 되자, 정보 통로 수가 폭증해버리면서 기판-칩 사이 인터포저의 미세화와 존재감이 더 커지고 있습니다.

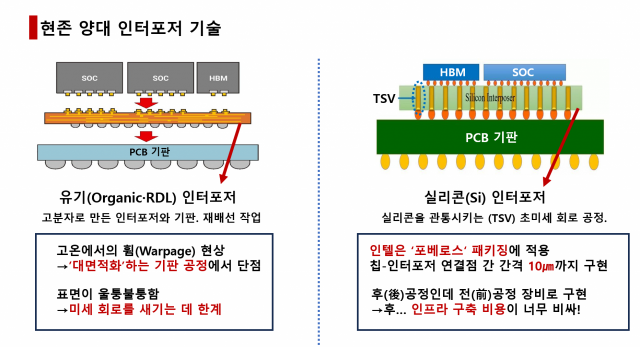

자, 이제 인터포저에서부터 기판의 본격적인 문제가 시작됩니다. 이 인터포저의 소재에 관한 이야기를 좀 더 해볼게요. 요즘 반도체 업계에서 쓰이는 인터포저는 크게 두 가지로 나눕니다. 실리콘(Si)과 유기(Organic) 인터포저인데요. 그런데 어느 순간, 각 인터포저를 개발하던 엔지니어들 사이에서 "아, 이러다가는 인터포저 미래가 없겠는데?"라는 생각이 확산되기 시작합니다. 이들이 생각하는 문제들 아래에 있습니다.

우선 유기 인터포저를 살펴볼까요. 유기 인터포저는 다른 말로 '고분자' 인터포저입니다. 화학적 합성을 통해 만든 고분자 물질과 구리 배선으로 구성된 재배선(RDL)층인데요. TSMC의 고급 패키징 브랜드 'CoWoS(Chip on Wafer on Substrate)' 솔루션 중 'CoWoS-R'이 유기 인터포저를 활용한 기술이죠. 이 인터포저는 실리콘 인터포저보다 가격이 10분의 1 정도 쌉니다.

대신 기능의 한계가 있습니다. 일단 잘 휩니다. 업계에서는 '워피지(warpage)'라는 용어를 쓰죠. 이 워피지는 반도체 공정 중 발생하는 고온 때문에 발생합니다. 칩 기능이 복잡해질 수록 공정 수가 늘어나고 열도 많이 필요할텐데 이 문제는 치명적이죠. 가장 큰 문제는 기판의 대면적화입니다. 요즘 한 개 칩에 HBM이 12개까지 붙을 거라는 이야기도 나오죠. 면적이 커질 때마다 휘는 것이 더 커져서 눈에 잘 들어오고, 애초 설계와 달라진 비정상적 모양의 기판은 칩 동작에도 걸림돌이 됩니다.

또 배선의 간격도 좁히기가 쉽지 않습니다. 유기 인터포저의 표면은 실리콘보다 울퉁불퉁하고 불규칙적인 편이라 배선 간격을 좁게 가져가는 게 쉽지 않습니다. 일반 도화지를 칼로 자를 때보다 골판지를 반듯하게 자르는 작업이 훨씬 어려운 것과 비슷합니다.

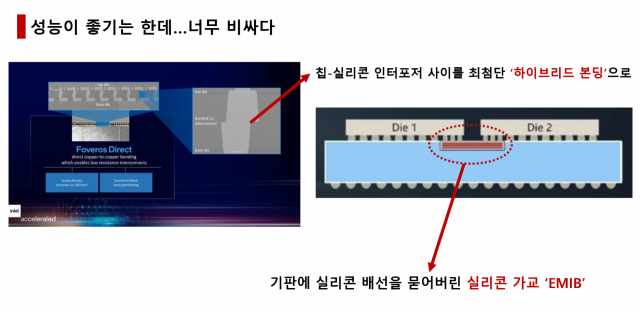

반면 실리콘 인터포저는 기능적으로는 참 좋습니다. 우리가 HBM 공정에서 너무나도 많이 들었던 실리콘관통전극(TSV) 공정을 여기서 씁니다. 미세공정? 끝내주죠. TSV로 고성능 칩 입출구수에 준하는 고급 공정을 구현할 수 있습니다. 또 인터포저는 아니지만 인텔의 'EMIB' 패키징의 경우는 실리콘 기술의 응용입니다. 기판에다가 칩과 칩을 연결하는 '실리콘 브릿지'라는 부품을 삽입해서 두 칩 간 연결성을 강화하는 거죠.

그런데 가격이 너무 비쌉니다. 실리콘 인터포저는 공정 수준이 반도체 전(前)공정에 준합니다. TSV 구멍을 뚫는 식각 공정과 각종 막을 씌우고 배선을 증착하는 장비 기술은 웨이퍼 전공정 장비 회사 어플라이드 머티어리얼즈와 램리서치가 제일 잘합니다. 전통적인 후공정 할 때 드는 비용을 넘어서는데다, 이걸 잘 구현하려면 상당한 기술력과 기업에 따라서는 새로운 팹도 꾸려야 한다는 부담 때문에 수지타산이 잘 안 맞다는 얘기죠.

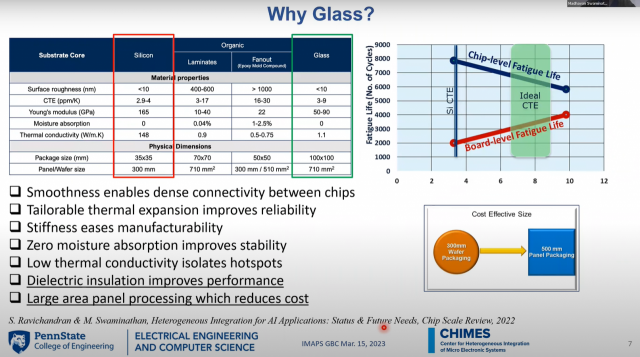

여기까지 오셨다면 이제 엔지니어들의 고민을 종합해봅시다. △유기 인터포저와 기판 조합의 단점은 극복하면서 △실리콘 인터포저의 단점인 높은 가격과 설비 투자 리스크를 상쇄시켜줄 수 있는 물질이 무엇이 있을까. 이런 생각 중에 나온 대안이 바로 '유리 기판'입니다.

이제 2편으로 넘어갑니다. 2편에서는 유리 기판의 구체적인 스펙과 우리나라 연구 생태계의 상황을 짚어봅니다. 2편 예고 장표 보여드리고 마칩니다. 감사합니다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

hr@sedaily.com

hr@sedaily.com